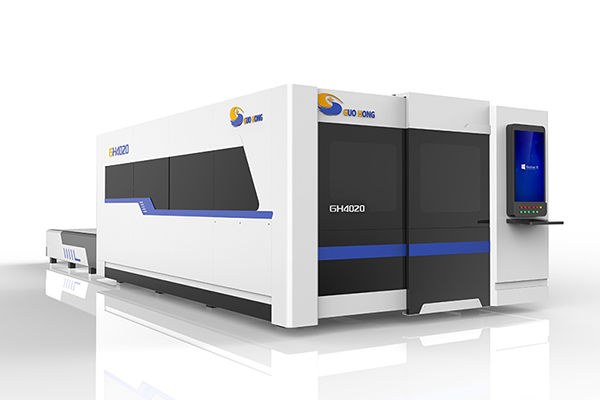

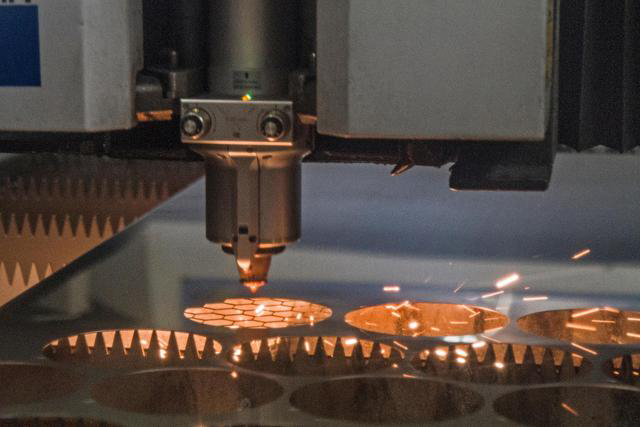

Laser schneidenist ein berührungsloser Typ, der auf einem thermischen Herstellungsprozess basiert, der fokussierte Wärme und Wärmeenergie kombiniert und Druck auf Schmelz- und Sprühmaterialien in engen Pfaden oder Einschnitten ausübt. Im Vergleich zu herkömmlichen Schneidmethoden hat das Laserschneiden viele Vorteile. Die stark fokussierte Energie, die von der Laser- und CNC-Steuerung bereitgestellt wird, kann Materialien aus verschiedenen Dicken und komplexen Formen präzise schneiden. Das Laserschneiden kann eine hochpräzise Herstellung mit kleinen Toleranzen erreichen, Materialverschwendung reduzieren und Materialvielfalt verarbeiten. Das Präzisionslaserschneidverfahren kann in einer Vielzahl von Fertigungsanwendungen eingesetzt werden und ist zu einem wertvollen Aktivposten in der Automobilindustrie geworden, da komplexe und dicke Teile mit einer Vielzahl von Materialien hergestellt werden, von hydrogeformten 3D-Formen bis hin zu Airbags. In der Präzisionselektronikindustrie werden Metall- oder Kunststoffteile, Gehäuse und Leiterplatten bearbeitet. Von Verarbeitungswerkstätten über kleine Werkstätten bis hin zu großen Industrieanlagen bieten sie Herstellern zahlreiche Vorteile. Dies sind die fünf Gründe, warum Präzisionslaserschneiden verwendet wird.

Hervorragende Genauigkeit

Die Genauigkeit und Kantenqualität von Materialien, die mit einem Laser geschnitten werden, sind besser als diejenigen, die mit herkömmlichen Methoden geschnitten werden. Beim Laserschneiden wird ein stark fokussierter Strahl verwendet, der während des Schneidvorgangs als Wärmeeinflusszone fungiert und benachbarte Oberflächen nicht großflächig thermisch schädigt. Darüber hinaus werden beim Hochdruck-Gasschneidverfahren (normalerweise CO2) geschmolzene Materialien gesprüht, um die Materialschneidnähte schmalerer Werkstücke zu entfernen. Die Verarbeitung ist sauberer und die Kanten komplexer Formen und Designs sind glatter. Die Laserschneidmaschine verfügt über eine CNC-Funktion (Computer Numerical Control), und der Laserschneidvorgang kann automatisch durch ein vorgefertigtes Maschinenprogramm gesteuert werden. Die CNC-gesteuerte Laserschneidmaschine reduziert das Risiko von Bedienungsfehlern und produziert präzisere, genauere Teile mit engeren Toleranzen.

Verbesserung der Sicherheit am Arbeitsplatz

Vorfälle mit Mitarbeitern und Geräten am Arbeitsplatz wirken sich negativ auf die Produktivität und die Betriebskosten des Unternehmens aus. Materialverarbeitungs- und Handhabungsvorgänge, einschließlich Schneiden, sind Bereiche, in denen es häufig zu Unfällen kommt. Die Verwendung von Lasern zum Schneiden für diese Anwendungen verringert das Unfallrisiko. Da es sich um einen berührungslosen Prozess handelt, bedeutet dies, dass die Maschine das Material nicht physisch berührt. Darüber hinaus erfordert die Strahlerzeugung keinen Bedienereingriff während des Laserschneidvorgangs, so dass der Hochleistungsstrahl sicher in der versiegelten Maschine aufbewahrt wird. Mit Ausnahme von Inspektions- und Wartungsarbeiten erfordert das Laserschneiden im Allgemeinen keine manuellen Eingriffe. Im Vergleich zu herkömmlichen Schneidmethoden minimiert dieser Prozess den direkten Kontakt mit der Oberfläche des Werkstücks und verringert so die Möglichkeit von Unfällen und Verletzungen der Mitarbeiter.

Größere Materialvielfalt

Das Laserschneiden schneidet nicht nur komplexe Geometrien mit höherer Präzision, sondern ermöglicht es den Herstellern auch, ohne mechanische Änderungen mit mehr Materialien und einem größeren Dickenbereich zu schneiden. Mit demselben Strahl mit unterschiedlichen Ausgangspegeln, Intensitäten und Dauern können beim Laserschneiden verschiedene Metalle geschnitten werden, und durch ähnliche Einstellungen an der Maschine können Materialien unterschiedlicher Dicke präzise geschnitten werden. Die integrierten CNC-Komponenten können automatisiert werden, um eine intuitivere Bedienung zu ermöglichen.

Schnellere Lieferzeit

Die Zeit, die zum Einrichten und Betreiben von Fertigungsanlagen benötigt wird, erhöht die Gesamtproduktionskosten jedes Werkstücks, und die Verwendung von Laserschneidverfahren kann die Gesamtlieferzeit und die Gesamtproduktionskosten reduzieren. Beim Laserschneiden müssen die Formen nicht zwischen Materialien oder Materialstärken gewechselt und eingestellt werden. Im Vergleich zu herkömmlichen Schneidmethoden wird die Rüstzeit für das Laserschneiden erheblich verkürzt, da mehr Maschinen programmiert werden müssen als beim Laden von Materialien. Darüber hinaus kann das gleiche Schneiden mit einem Laser 30-mal schneller sein als beim herkömmlichen Sägen.

Niedrigere Materialkosten

Durch den Einsatz von Laserschneidmethoden können Hersteller Materialverschwendung minimieren. Durch Fokussieren des im Laserschneidprozess verwendeten Strahls wird ein schmalerer Schnitt erzeugt, wodurch die Größe der Wärmeeinflusszone verringert und thermische Schäden und unbrauchbare Materialmengen verringert werden. Wenn flexible Materialien verwendet werden, erhöht die durch mechanische Werkzeugmaschinen verursachte Verformung auch die Anzahl unbrauchbarer Materialien. Die berührungslose Natur des Laserschneidens beseitigt dieses Problem. Der Laserschneidprozess kann mit höherer Präzision und engeren Toleranzen schneiden und Materialschäden in der Wärmeeinflusszone reduzieren. Ermöglicht eine engere Platzierung des Teiledesigns auf dem Material, und das engere Design reduziert die Materialverschwendung und die Materialkosten im Laufe der Zeit.

Beitragszeit: 13. Mai 2021